Сергей С

Хороший блок. Работают чётко с доставкой яйца не катают ,за 3 месяца дату записали так и привезли. За хранение с января по апрель ничего не взяли

yandex.ru

Максим

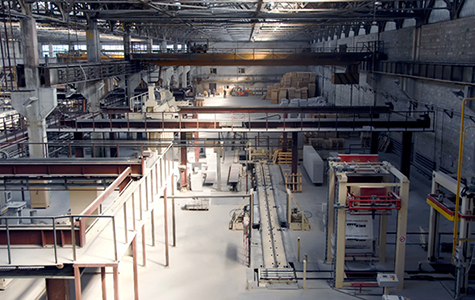

Завод по производству Газоблока работает хорошо! Машины отгружают быстро, документы делают тоже быстро!

Бывает конечно когда много машин приходится ждать очередь, но карщики грузят машину быстро!

yandex.ru

Алексей Есаулков

Быстро, удобно. Даже охрана адекватная.

yandex.ru

Гулаев Антон

Персонал молодцы, все работают, все вовремя!!! Успехов им!!!

yandex.ru

Sergey N.

Завод работает отлично и дает много работы всем.

yandex.ru

Анна Сергеева

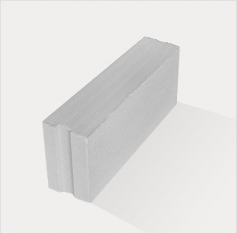

Для всех ,кто строит самое удачное место выбора! Первый раз приехали в апреле 2022 именно за блоком для дачного дома. Продавцы оказались специалистами - посоветовали и рассчитали как строители. Торгуют от местного производителя, поэтому не проблема разных размеров и количества. Порадовали скидки, теперь приедем за новой черепицей, есть симпатичные цвета и можно заказать нужное количество. Проблема дозвониться по телефону, но удобный подъезд и время работы.

yandex.ru

Alex Ivanov

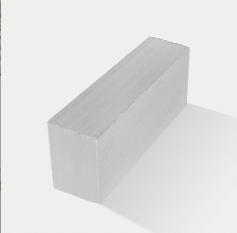

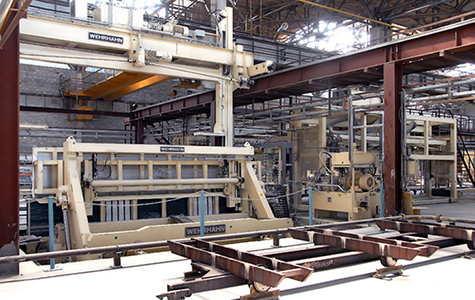

Очень высокое качество блоков благодаря применению немецких технологий Werhahn

google.ru

Дмитрий ГД

Качественный продукт, хоть и дороговато, а ещё у них есть прикольные деревянные столбики для беседок

google.ru

Вадим Стародубцев

Отличный магазин, это лучше чем покупать у перекупов в два раза дороже.

2gis.com

Максим

Отличное предприятие, квалифицированные сотрудники!

yandex.ru

Максимов

Блок отличного качества! Рекомендую.

yandex.ru

Дмитрий Глинских

Головной офис по продаже Инси блока, цены завода. Кроме того, предложат полный спектр кровельных и фасадных материалов из металла. Специализируются на продаже домокомплектов заводской готовности, а также иных зданий(ангары, склады и т. д.)

yandex.ru

Dron

Всем здравствуйте! Отличное производство, отличный персонал, качественная продукция. Цена соответствует качеству. Многие мои знакомые, друзья используют этот газоблок, всем моим знакомым, друзьям нравится!!!

yandex.ru

Альта Групп

Компания старая, надежная. По-моему, лет 25 существует. Своё производство инси блока и современный завод где-то под Челябинском. Грамотный коммерческий (Сергей, По-моему, если не сменился). Строили с ним в Джизаке кондитерскую фабрику. Рекомендую!

yandex.ru

Юля Р.

Менеджеры грамотные. Качество самих материалов, наверное, лучшее в городе.

yandex.ru

Анонимный отзыв

С Инси сотрудничем уже несколько лет. Недавно достроили объект (склад для тех оборудования) в Миассе из материалов Инси. Металлочерепица, профлист, каркас полностью. Строили своей бригадой, так дешевле, конечно. Склад по качеству на пятерку, как и прошлые ангары.

yandex.ru

Сергей Серебряков

Супер фирма

yandex.ru